嘿,各位设计界的伙伴们!是不是常常觉得,在课堂上学到的那些机械设计理论知识,一旦放到实际项目里,就好像瞬间“变了味儿”?教科书上的每一个公式、每一个原理都那么清晰完美,可一到了车间,面对各种突发状况和实际限制,我们才发现,原来理论和实践之间,藏着太多意想不到的“小插曲”。我啊,刚开始做设计的时候,也吃了不少这方面的苦头,总觉得怎么书上教的和实际操作完全不是一回事儿!那种既兴奋又有点迷茫的心情,相信很多朋友都深有体会。别担心,今天我就要跟大家敞开心扉,聊聊机械设计中那些让人头疼的理论与实践的真实差距。赶紧往下看,我将带你深入了解这些“秘密”,让你的设计之路少走弯路!

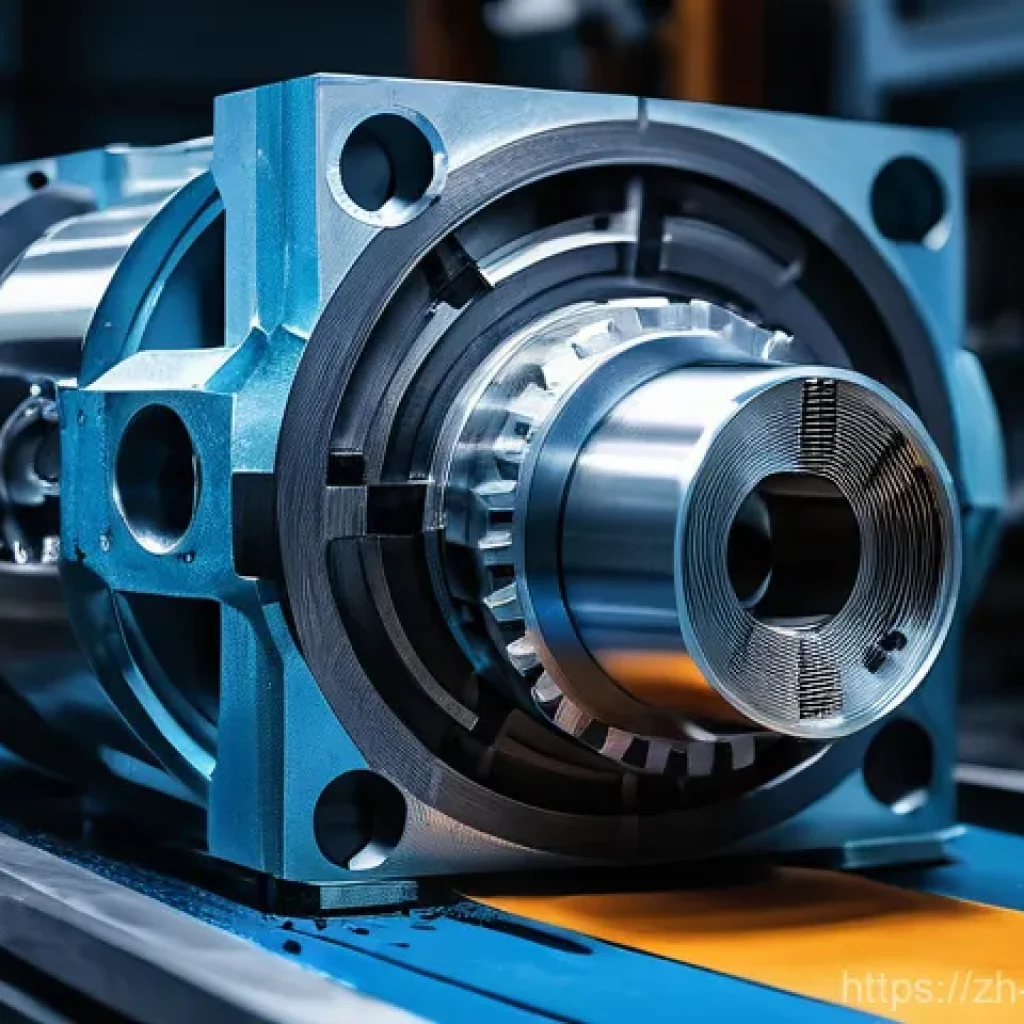

图纸上的完美世界与现实生产的“摩擦力”

材料选择:书本以外的“脾气”

说到材料选择,我真是深有体会啊!刚毕业那会儿,教科书上把各种材料的力学性能、热处理工艺讲得明明白白,什么屈服强度、抗拉强度、硬度,一套一套的,感觉只要对照表格,就能选出最完美的材料。可实际项目里,哪有那么简单?我记得有一次,我们设计一个小型传动轴,理论计算下来用45号钢完全够用,而且成本也合适。结果呢?送到加工车间,师傅一看就摇头了,说这个工件形状比较复杂,如果批量生产,45号钢在后续的热处理过程中变形的概率太高,废品率会蹭蹭往上涨。更别提表面处理的要求,有时候为了耐腐蚀或者耐磨,还得考虑镀层对基材性能的影响,或者焊接时的冶金兼容性。书上可没教这些“材料也有自己的脾气”啊!我们不仅要懂理论数据,更要了解材料在实际加工、热处理、表面处理乃至服役环境中的各种“表现”,这就像找对象,光看条件可不行,还得看性格合不合,后期相处起来顺不顺心。所以啊,别光盯着那些冰冷的数字,多跟车间师傅聊聊,他们才是真正了解材料“脾气”的专家!

公差配合:理论的精度与实际的“将就”

公差配合,这可是机械设计里的“灵魂”之一,理论上讲,我们通过公差可以精确控制零件的尺寸,确保装配和功能的实现。可我跟你说,在实际操作中,这玩意儿常常让人头疼不已。教科书上那些IT等级、基孔制、基轴制,公式一套用,参数一查表,理论上都是完美无缺的。但车间里,加工设备的老旧程度、刀具的磨损、操作工人的熟练度,甚至车间里的温度变化,都会影响最终的尺寸精度。有时候,为了达到图纸上那“完美”的公差,加工成本会飙升到让你咋舌的程度。我曾经遇到一个项目,图纸上对某个孔的尺寸公差要求特别严苛,加工师傅为了达到要求,反复调试,甚至用了好几把新刀具,结果一个零件的加工时间比预期的翻了好几倍,成本自然也水涨船高。后来我们才意识到,这个公差要求在功能上并没有那么极端,完全可以稍微放宽一些,既不影响使用,又能大幅降低成本。所以,别死磕理论上的“完美”,要学会权衡。我们在设计时,必须思考这种精度要求是不是真的“必须”,有没有可能用更经济、更可行的方式来满足功能需求,这才是高明的设计师应该做的。

强度计算:理想化模型的局限性

载荷工况:教科书里的“标准”与实际的“随机”

强度计算是机械设计的心脏,书上教的那些公式,什么弯曲、剪切、扭转,都有标准化的载荷模型,比如集中载荷、均布载荷等等。计算起来那是条理清晰,一目了然。可实际情况呢?我敢说,很少有设备的载荷是教科书上那么“乖巧听话”的。设备的运行环境可能充满振动,载荷不是静态的,而是动态变化的,甚至包含冲击载荷。我记得我们设计一个矿山设备的支架,理论计算只考虑了静态的设备重量和物料载荷,觉得绰绰有余。结果设备投入使用没多久,支架就出现了裂纹。经过现场勘察和分析,才发现矿山运输过程中,物料会随机下落,产生剧烈的冲击载荷,而且设备运行时还伴随着持续的振动,这些都是理论计算时没有充分考虑到的。这种“随机性”和“不确定性”才是真实世界的常态。所以,我们设计师在做强度计算时,千万不能只盯着书本上的标准工况,一定要深入了解设备的实际工作环境和可能遇到的各种极端情况,把安全系数留足,把动态载荷、冲击载荷、环境载荷都纳入考量,才能让设计真正“扛得住”。

疲劳寿命:预测的“美好”与现实的“残酷”

疲劳寿命预测,这简直是机械设计里的“玄学”之一!在课堂上,我们学习S-N曲线,用各种经验公式来预测零件能“活”多久。听起来是不是很美好?感觉只要算对了,零件就能按时“退休”,避免突然“猝死”。然而,现实往往比理论残酷得多。影响疲劳寿命的因素简直太多了,材料的微观缺陷、表面粗糙度、残余应力、焊接质量、腐蚀环境,甚至载荷的频率和顺序,都会对疲劳寿命产生巨大影响。我曾经参与一个航空零部件的设计,对疲劳寿命的要求极其严格,我们用了最先进的有限元分析和疲劳预测软件,得到了一个非常乐观的寿命数据。可当第一个原型件在疲劳试验中比预期寿命提前一半就失效时,我们所有人都傻眼了。经过反复分析,才发现是某个加工环节引入的微小表面缺陷,成为了疲劳裂纹萌生的起点。那一刻我才明白,理论预测再“美好”,也抵不过现实中哪怕一点点“残酷”的变数。所以,对待疲劳寿命预测,我们必须抱有一颗敬畏之心,理论计算只是一个指导,实际的试验验证、对加工工艺的严格把控、对材料质量的追溯,以及足够保守的设计裕度,才是确保零件可靠运行的“王道”。

结构优化:好看不一定好用

制造工艺:设计时就得考虑的“生产力”

结构优化,听起来多高大上!我们总想着把结构设计得既轻巧又美观,受力又均匀,简直是艺术品。但很多时候,一个看似完美的结构,在制造车间里可能就是一场“噩梦”。我记得有一次,我设计了一个造型非常独特,理论上强度重量比也很高的零件,自认为这是个“天才之作”。结果呢?拿到车间,加工师傅看了半天,苦笑着告诉我:“小伙子,这玩意儿加工起来太费劲了,好多地方我们的设备根本够不着,有些曲面也铣不出来。”那一刻我才意识到,我的“天才之作”在实际生产中根本不具备“生产力”。一个优秀的设计,绝不仅仅是满足功能和强度,更要考虑其可制造性。铸造、锻造、焊接、数控加工、3D打印……不同的制造工艺对零件的形状、尺寸、精度都有着截然不同的要求。设计时,我们必须把制造工艺这个“隐形”的约束条件考虑进去,多与生产部门沟通,了解他们的设备能力、工艺限制,甚至思考如何在设计上做一些微小的调整,就能让加工难度大大降低,成本也能得到有效控制。毕竟,设计出来的东西是用来生产的,而不是放在图纸上观赏的。

装配调试:让设计从“躺平”到“动起来”

设计一个零件是“小试牛刀”,把一堆零件组装成一台机器,并且让它顺畅运行,这才是真正的“大考”!在设计图纸上,我们把所有零件都画得清清楚楚,装配关系也是逻辑分明。但到了实际装配现场,常常会遇到各种意想不到的“卡壳”。我见过最夸张的一次,一个复杂的机构,设计时只考虑了单个零件的精度,结果装配的时候,由于累积公差过大,导致几个关键配合件根本无法顺利安装到位。工人们不得不反复研磨、调整,耗费了大量时间和精力。还有些设计,虽然能装配起来,但调试起来却异常困难,比如有些调节机构设计得非常隐蔽,或者操作空间狭小,维护人员根本无法方便地进行调整。我在一个项目中,就因为一个液压阀的位置设计得过于靠里,每次检修都要拆卸好几个周边部件,工人抱怨声一片。所以啊,优秀的设计师在画图的时候,脑子里一定要有“装配线”和“维修工”的画面。我们不仅要确保零件能装得上,还要考虑装配的顺序、方便性、调试的便捷性,甚至日后的维护和保养。一个易于装配和维护的设计,不仅能节省大量的现场时间和成本,也能大大提升用户的使用体验,这才是真正的“匠心独运”。

成本控制:设计中的“隐形杀手”

材料成本:不只是价格那么简单

谈到成本,我们设计师往往只看到材料的牌号和单价,觉得选个便宜的就行。但实际上,材料成本可没那么简单,它是个“隐形杀手”!你别看有些材料单价低,但它的加工性能可能很差,比如切削阻力大、刀具磨损快,或者需要更长的加工时间,这样一来,加工成本就上去了。再比如说,某些“便宜”的材料可能需要更复杂的表面处理工艺才能满足防腐或耐磨要求,这又是一笔开销。我曾经在一个项目中,为了节省材料成本,选择了一种相对便宜的合金钢。结果在后续的加工中,由于它的淬透性不好,需要更精细的热处理控制,废品率也比预期的要高,最终算下来,并没有省多少钱,反而增加了质量风险。所以,我们在选择材料时,不能只看采购价格,更要考虑其综合成本,包括加工成本、热处理成本、表面处理成本,甚至因为材料特性带来的报废风险成本。我们得像个精明的“管家”,把整个生产链条上的每一笔账都算清楚,才能做出真正经济合理的设计。

加工成本:每一道工序都是钱

如果说材料成本是“地基”,那加工成本就是“盖楼”的费用,每一砖一瓦,每一道工序都是实打实的钱。我发现很多年轻设计师在画图时,往往只关注功能实现,对加工工艺的理解不足,结果就容易设计出那些“烧钱”的零件。比如,图纸上一个倒角可能只需要0.5毫米,但为了省事儿,随手就画了个R5的圆角,这可能就会让加工师傅多换一把刀,多走一道工序。再比如,对表面粗糙度要求过高,原本只需要普通车削就能完成的表面,你非要标注Ra0.8,那师傅就得给你精车甚至研磨,加工时间和成本自然就翻倍了。我曾经参与一个项目,因为设计对某个内腔的尺寸精度和表面光洁度要求非常高,为了达到这个要求,加工部门不得不动用EDM(电火花加工)和抛光工艺,这可比普通的切削加工成本高了好几倍!所以,我们在设计时,必须对常用的加工工艺有深入的了解,要知道哪些工艺便宜,哪些工艺昂贵,哪些精度容易达到,哪些精度需要付出高昂代价。每一个尺寸、每一个公差、每一个表面粗糙度的标注,都要经过深思熟虑,确保它们既能满足功能需求,又尽可能地节省加工成本。

安全与可靠性:不容忽视的“生命线”

风险评估:提前预判的“火眼金睛”

安全和可靠性,这简直是机械设计中悬在头顶的“达摩克利斯之剑”,容不得半点马虎。在学校里,我们更多关注的是如何让设备“跑起来”,但到了实际项目,让设备“安全地跑起来,并且持续稳定地跑下去”,才是重中之重。我刚入行时,对风险评估的概念还很模糊,觉得只要强度够了,就没问题。结果有一次,我们设计的一个小型升降平台,虽然结构强度没问题,但在实际使用中,因为没有考虑到意外断电或者操作失误的情况,导致平台在某个紧急情况下无法安全停止,险些酿成事故。那次经历让我深深体会到,设计师必须具备一双“火眼金睛”,能够提前预判设备可能遇到的各种风险。这包括潜在的故障模式、误操作的可能性、环境因素的影响(比如高温、腐蚀、潮湿)、维护保养的便利性等等。我们要学会使用FMEA(故障模式及影响分析)等工具,系统性地识别和评估风险,并在设计阶段就采取相应的措施,比如设置安全互锁、冗余设计、增加防护罩、优化人机界面等。记住,事后补救的代价往往是巨大的,甚至无法弥补,所以一定要把风险消除在设计图纸上。

故障模式:从失败中学习的“宝贵经验”

没有哪台机器是永远不会出故障的,但优秀的机器会把故障率降到最低,并且能在故障发生时把损失控制在最小范围。这就是我们说的从“失败”中学习的艺术。在学校里,我们学习的是如何成功,但在实际工程中,了解各种“失败”的模式,并从中吸取教训,同样重要。我记得我们曾经设计一台自动化生产线上的抓取机械手,运行一段时间后,发现抓取机构的某个连杆频繁断裂。我们最初以为是强度不够,但反复计算和加强后,问题依然存在。后来我们深入分析了连杆的故障模式,发现断裂并不是因为过载,而是由于长期高频次的往复运动,导致疲劳失效。更深层的原因是,在高速运行中,连杆受到的惯性载荷远超预期,而我们在设计时没有充分考虑这种动态载荷对疲劳寿命的影响。通过这次故障,我们不仅改进了连杆的材料和结构,更重要的是,我们学会了在设计高速运动部件时,要特别关注惯性载荷对疲劳的影响。所以啊,别害怕故障,每一次故障都是一次“宝贵经验”,它能教会我们书本上学不到的知识。我们要学会分析故障模式,找出根本原因,并在今后的设计中避免重蹈覆辙,这才是真正的成长。

人机工程学:别忘了“使用者”

操作便捷性:让机器更“懂你”

设计师常常沉浸在自己的技术世界里,把机器的性能参数、结构强度看得比什么都重要,却常常忘了最终是谁在使用这台机器——是“人”!这就是人机工程学的魅力所在。我曾经设计一个工业控制台,功能非常强大,各种按钮、指示灯密密麻麻地排满了面板,我认为这样能让操作员掌控一切。结果呢?投入使用后,操作员抱怨连连,说按钮太多太复杂,经常按错,而且有些关键按钮设计得太小,戴着手套根本不好操作。那一刻我才意识到,我的“完美”设计对于用户来说,简直是一场“灾难”。所以啊,一个真正好的设计,不仅仅要功能强大,更要“懂你”,让操作员用起来感到便捷、舒适。这包括按钮的布局是否合理、指示灯的颜色和亮度是否醒目、显示界面的信息是否清晰易懂、操作手柄的握持感是否舒适等等。我们要站在使用者的角度去思考,甚至可以请一些未来的使用者来试用我们的设计,听取他们的反馈,然后根据这些反馈进行调整和优化。毕竟,机器是为了人服务的,让机器更“懂你”,才能让设计发挥最大的价值。

维护性设计:让保养不再是“噩梦”

一台机器投入使用后,维护保养是家常便饭,但如果设计时不考虑维护性,那保养工作就可能变成一场“噩梦”。我以前设计的设备,常常把一些需要定期检查和更换的部件藏得严严实实,或者紧靠着其他部件,拆卸起来特别麻烦。我记得有一次,一个设备上的润滑油滤芯需要更换,结果工程师为了拆下这个滤芯,不得不先拆掉旁边的防护罩、液压管路,甚至还要用上特殊的工具,整个过程耗时耗力,让维护人员苦不堪言。从那以后,我吸取了教训,开始特别关注维护性设计。比如,把需要定期检查的液位计、压力表设计在显眼易读的位置;把需要更换的滤芯、密封件、易损件设计成模块化、易拆卸的结构;为维修人员预留足够的检修空间;甚至在设计图纸上就标注出维护保养的要点。我们设计师不能只管“生”,不管“养”,要像一个负责任的“家长”,不仅要让孩子健康出生,还要考虑他未来的成长和生活。一个维护性良好的设计,不仅能节省大量的维护成本和时间,也能延长设备的使用寿命,这才是真正的“细水长流”。

| 设计考量 | 理论指导 (书本上的完美) | 实践挑战 (现实中的摩擦) | 设计师应对策略 |

|---|---|---|---|

| 材料选择 | 根据强度、硬度等数据表选择 | 加工变形、表面处理兼容性、批量生产稳定性 | 深入了解材料加工特性,多与车间沟通,考虑综合成本 |

| 公差配合 | 精确的IT等级与基准配合 | 加工设备精度限制、工人熟练度、累积公差、成本飙升 | 权衡功能与成本,非关键部位适当放宽,提高可制造性 |

| 载荷工况 | 静态、均布、集中等理想化模型 | 动态、冲击、随机载荷、环境载荷 | 充分调研实际工况,预留安全系数,考虑动态影响 |

| 疲劳寿命 | S-N曲线、经验公式预测 | 材料缺陷、表面状态、残余应力、实际载荷谱 | 保守设计裕度,结合试验验证,严格控制加工质量 |

| 结构优化 | 轻量化、受力均匀、理论最优 | 制造工艺限制、装配调试难度、成本上升 | 考虑可制造性、可装配性、可维护性,与生产部门协作 |

| 人机工程 | 性能参数、功能实现 | 操作复杂、维护困难、用户体验差 | 站在用户角度思考,关注操作便捷性、维护便利性 |

软件仿真:模拟的“魔法”与现实的“反噬”

有限元分析:输入决定输出的“真理”

现在啊,有限元分析(FEA)简直成了设计师的“左膀右臂”,动动鼠标,就能看到零件的应力分布、变形情况,感觉就像拥有了“魔法”一样。书上教我们如何建模、如何划分网格、如何施加载荷和边界条件,看起来一切都那么严谨科学。但我想说的是,FEA的“魔法”再强大,也逃不过“垃圾输入,垃圾输出”这个“真理”!我记得有一次,我用FEA分析一个复杂结构,得到了一个非常漂亮的应力云图,感觉设计很完美。结果样机出来后,很快就出现了应力集中导致的裂纹。后来才发现,我在建模时对一些焊缝的细节处理过于简化,对材料的非线性特性也忽略了,更没有考虑到实际工况中存在的预应力。这些“小小的”输入误差,最终导致了仿真结果与现实的巨大偏差,给我来了个狠狠的“反噬”。所以,FEA绝不是一个傻瓜式的工具,它需要我们对力学原理有深刻的理解,对材料特性有透彻的认识,对实际工况有细致的把握。我们必须像侦探一样,仔细核对每一个输入参数,确保模型的准确性、载荷和边界条件的真实性,只有这样,FEA才能真正发挥它的“魔法”,而不是变成一个“误导”我们的工具。

动态仿真:静态报告看不到的“真实”

除了静态的有限元分析,动态仿真在现代机械设计中也越来越重要。它能模拟机器在运动过程中的各种动态响应,比如振动、冲击、噪音等等。书本上的很多例子都是基于理想的静态工况,但这在现实中往往是不够的。我记得我们设计一个高速运转的凸轮机构,静态分析结果一切正常,但当它实际运转起来,却发现机构在某些速度下会产生剧烈的振动,甚至导致部件损坏。后来我们引入了多体动力学仿真,才发现是机构在特定转速下产生了共振,而这种动态特性是静态分析无论如何也无法捕捉到的“真实”。动态仿真就像一台“高速摄像机”,能把机器运行过程中那些我们肉眼看不到的“真相”清晰地呈现出来。它能帮助我们优化机构的运动学和动力学性能,避免共振,减少冲击,提高运行平稳性。所以啊,别只盯着静态报告上的“完美”,有时候,动态世界里的“真实”才更能揭示设计中隐藏的问题。掌握动态仿真工具,就像为我们的设计增添了一双“千里眼”,能让我们在设计阶段就预见到并解决未来可能出现的动态问题,让我们的机器运行得更稳定、更可靠。

글을 마치며

哎呀,一口气跟大家聊了这么多,感觉就像是把这些年我在设计路上踩过的坑、翻过的山,都掏心窝子地分享出来了!从图纸上“完美无瑕”的设想到现实生产中遇到的“摩擦力”,每一个环节都充满了挑战和学问。但正是这些“摩擦”,才让我们不断成长,变得更加成熟和全面。记住,优秀的设计师不只是画好图纸,更要懂得如何让设计“落地生根”,并且茁壮成长。我真的特别希望,我今天说的这些小经验、小教训,能给大家带来一些启发,让大家在面对现实世界的复杂性时,少走弯路,多一些从容和智慧。我们一起加油,成为更棒的设计师!

알아두면 쓸모 있는 정보

1. 多和生产一线的师傅们交流,他们的实践经验是书本上学不到的“活知识”,能帮你少走很多弯路。

2. 在设计时,尝试从不同的角度(比如制造、装配、维护、用户)审视你的方案,你会发现很多之前没注意到的细节。

3. 不要迷信理论计算或仿真结果,它们是强大的工具,但最终的可靠性还需要结合实际情况、试验验证和足够的安全裕度来保障。

4. 学会平衡,功能、性能、成本、制造性、可维护性、用户体验,这些都是相互影响的,找到最优的平衡点才是真正的设计智慧。

5. 持续学习,技术发展太快了,新材料、新工艺、新工具层出不穷,保持好奇心,不断更新自己的知识储备,才能保持竞争力。

重要事项整理

机械设计远不止是理论计算和图纸绘制,它是一门将科学、艺术与工程实践深度融合的学问。从材料的“脾气”到公差的“将就”,从载荷的“随机”到疲劳的“残酷”,再到结构优化、成本控制、安全可靠性,以及人机工程和软件仿真的应用,每一个环节都需要设计师投入巨大的心血和智慧。真正的价值在于,我们能够将那些看似“不完美”的现实因素融入设计考量,找到最佳的平衡点,最终交付出既满足功能需求,又具备高可制造性、高可靠性和良好用户体验的工业产品。这是一个不断学习、不断迭代、充满挑战但又极富成就感的过程。

常见问题 (FAQ) 📖

问: 为什么理论公式和原理在实际机械设计项目中常常无法完美适用?

答: 哎呀,这个问题问到心坎里去了!我刚入行那会儿,也是对着书本上的完美公式信心满满,结果一到现场就傻眼了。其实啊,理论和实践的差距,可不只是“一点点”那么简单。教科书为了方便理解,往往会把问题高度理想化、简化。比如,它会假设材料是完全均匀的,加工精度是百分之百的,环境温度是恒定的,根本没有摩擦力这回事儿!但现实呢?我们的材料总有那么一点点不均匀,生产设备总有公差,加工出来的零件尺寸总会有点偏差,环境温度说变就变,摩擦力更是无处不在,而且还特别“顽固”。再加上咱们常常要面对的成本压力、工期限制,这些都是书本上“理想世界”里不会告诉你的。我记得有一次,我设计了一个看似完美的机构,参数算得特别精确,结果原型机一出来,不是这里卡壳就是那里异响,调试了N久才发现,原来是供应商提供的材料批次之间有微小的硬度差异,导致实际形变跟理论计算对不上。你说气不气人?所以啊,理论就像是我们的骨架,它给我们一个基本的框架,但血肉和灵魂,都得靠我们在实践中一点点去填充、去适应。

问: 教科书里没教过,但车间里常常遇到的那些“意想不到的小插曲”或实际限制到底是什么?

答: 这可太多了,简直能写一本书!我们先从制造环节说起吧。最常见的就是加工精度问题。图纸上写着±0.01mm,但实际加工出来可能就是±0.03mm,这几丝的差距在很多精密配合里就足以致命了。然后是装配,有时候两个零件明明尺寸都合格,但就是装不上去,或者装上去后间隙过大,这就是累积公差在“搞鬼”。再比如,材料的“脾气”有时候也特别大。理论上某种钢材在某个应力下没问题,但如果加工工艺不当,或者有微小的内部缺陷,它可能就“罢工”了。我还遇到过这样的情况:设计了一个很漂亮的结构,强度计算也通过了,但忘了考虑装配便利性,结果工人师傅抱怨装配起来像“玩乐高积木一样,还得蒙着眼玩”,效率低下,返工率飙升。还有成本,有时候为了降低成本,不得不更换材料或者简化结构,这又会对性能带来新的挑战。这些“小插曲”简直是层出不穷,每次都让我大开眼界,也让我深深体会到,设计不仅仅是画图算数,更是一门协调艺术,要在各种限制中找到最优解。

问: 作为一名新设计师,我们如何才能有效弥合理论与实践之间的鸿沟,少走弯路,减少试错成本呢?

答: 这个问题问得太关键了,每一个想在设计路上走得更远的朋友都应该好好思考!我以过来人的经验告诉你,最重要的就是“多看、多问、多动手”。首先,“多看”就是多去车间走走,看看你设计的零件是怎么被加工出来的,装配师傅是怎么把它们组装起来的。当你亲眼看到一个螺丝怎么拧,一个焊缝怎么形成,很多设计上的“想当然”就会迎刃而解。我刚开始的时候,总觉得车间脏乱差,不太愿意去,后来被师傅们“赶”去,,才发现那里简直是“活生生的百科全书”!其次,“多问”就是不耻下问。遇到不明白的,就去问经验丰富的老技师、老工程师。他们身上积累的实践经验,那可是任何书本都学不来的无价之宝。他们会告诉你,这个地方为什么不能用焊接,那个材料为什么不能用切削,这些都是血泪的教训啊!最后,“多动手”就是有机会一定要亲自动手装配、拆卸,甚至参与一些简单的加工。当你亲手感受一个零件的重量、一个结构的配合,那种感觉是纯理论学习永远无法给予的。我还建议大家多利用仿真软件,但记住,仿真只是辅助,最终还是要回归实际验证。总之,不要害怕犯错,每一次的“小插曲”都是我们宝贵的经验财富。大胆地去尝试,去学习,你很快就会发现,理论和实践的距离并没有你想象的那么遥远!